随着工业4.0浪潮的推进,数字化工厂已成为制造业转型升级的核心方向。在这一进程中,标准作业程序(SOP)管理系统作为连接生产规范与执行落地的关键工具,通过与各类信息系统的深度集成,正以前所未有的方式重塑生产现场的管理模式与运营效率。本文将通过一个典型的应用案例,剖析SOP管理系统在数字化工厂中的集成实践与价值创造。

案例背景:某汽车零部件制造企业的数字化转型挑战

某知名汽车零部件制造商,拥有多条复杂装配线,生产流程涉及数百道工序。企业面临传统纸质SOP带来的诸多痛点:版本更新滞后、现场查阅不便、员工培训周期长、质量追溯困难,以及工艺参数与生产执行脱节。为解决这些问题,企业启动了以SOP管理系统为核心的数字工厂升级项目,旨在实现生产作业的标准化、可视化与智能化。

信息系统集成架构:构建无缝连接的数字化神经中枢

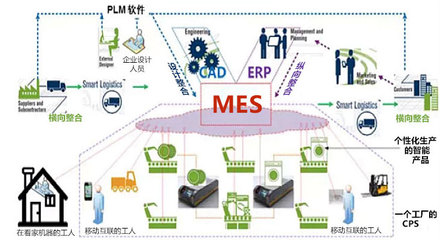

该项目的核心是将SOP管理系统与企业现有的及新引入的信息系统进行深度融合,形成一个协同运作的数字化平台。主要集成包括:

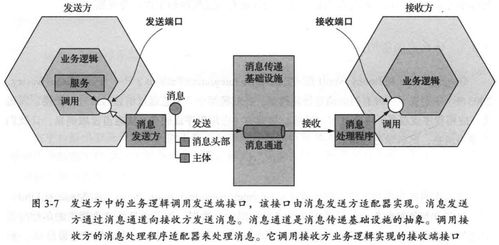

- 与制造执行系统(MES)的集成:这是最关键的集成点。SOP管理系统直接从MES接收生产工单、产品型号、序列号等信息,自动为每个工站推送对应的、最新版本的电子化SOP(包含图文、3D动画、视频指导)。员工在SOP终端上的操作确认(如步骤完成、参数录入、异常上报)实时回传至MES,形成生产进度与质量数据的闭环。例如,在发动机装配环节,当MES指示当前装配某型号部件时,SOP系统立即在工位平板上显示该部件的扭矩要求、装配顺序动画,员工完成后扫码确认,数据自动记录。

- 与产品生命周期管理(PLM)/计算机辅助工艺规划(CAPP)系统的集成:工艺部门在PLM/CAPP系统中完成产品设计与工艺规划后,相关的工艺图纸、技术要求、检验标准等数据通过接口自动同步至SOP管理系统,并结构化生成可执行的作业指导书。这确保了从“设计端”到“生产端”的数据一致性,极大缩短了SOP的编制与发布周期。

- 与企业资源计划(ERP)系统的集成:SOP管理系统与ERP集成,主要实现两方面功能:一是获取物料清单(BOM)信息,在SOP中准确指示每个工位所需的物料型号与数量;二是将生产过程中产生的工时、效率、物料消耗等数据汇总反馈给ERP,为成本核算与绩效管理提供精准依据。

- 与设备物联网(IoT)平台及自动化设备的集成:在高度自动化的工段,SOP管理系统与PLC、机器人等设备控制系统联动。系统可向设备发送参数指令(如焊接电流、喷涂路径),并实时接收设备运行状态、工艺参数(如实际扭矩值)数据,自动与SOP标准进行比对校验。若发现偏差(如扭矩不达标),系统立即在SOP界面报警,并触发MES中的异常处理流程。

- 与培训管理系统(TMS)及数字孪生的集成:新版本SOP发布后,系统自动关联培训课程,提示相关员工需完成学习与考核。利用集成的三维数字孪生模型,员工可在虚拟环境中模拟复杂装配流程,提前熟悉SOP,大幅降低实操学习成本与出错风险。

应用成效:从“静态文档”到“动态智能引擎”

通过上述深度集成,SOP管理系统从一份份孤立的静态文件,转变为驱动数字化工厂运行的“动态智能引擎”,带来了显著效益:

- 质量与一致性飞跃:电子SOP确保100%的作业合规性,结合实时数据校验,使产品一次合格率提升15%,客户投诉率下降30%。

- 效率显著提升:信息自动推送减少员工查找时间,培训周期缩短50%,换线时SOP切换时间从平均30分钟降至近乎零。生产线综合效率(OEE)提高约12%。

- 追溯与决策智能化:所有操作与参数均有数字化记录,实现全流程正向追踪与反向追溯。基于集成数据的大数据分析,为工艺优化、预防性维护、人员技能评估提供了数据支撑。

- 敏捷响应与持续改进:工艺变更可在线快速下发至所有相关工位,版本统一受控。员工亦可通过系统便捷反馈SOP改进建议,形成持续优化的闭环。

结论与展望

本案例表明,在数字化工厂中,SOP管理系统的价值远不止于“无纸化”。其真正的威力在于作为信息系统集成服务的关键枢纽,横向打通PLM、ERP、MES,纵向连接设备与控制层,将标准、数据、人员、设备实时联动,从而构建起一个柔性、透明、高效、可追溯的智能生产环境。随着人工智能与增强现实(AR)技术的融合,SOP管理系统将进一步进化,实现更智能的情景感知、自适应指导与辅助决策,成为赋能一线员工、释放制造潜力的核心数字化资产。